精益生产实践:理料线在减少浪费与提快速率中的应用

发布日期:[2024-09-18] 点击率:在现代制造业追求极致效率与成本控制的背景下,精益生产理念被广泛采纳。理料线作为精益生产体系中的重要组成部分,通过对物料处理流程的优化,有效减少了生产过程中的浪费,显著提升了作业效率,成为提升企业竞争力的关键工具。

流程优化,去掉非增值活动

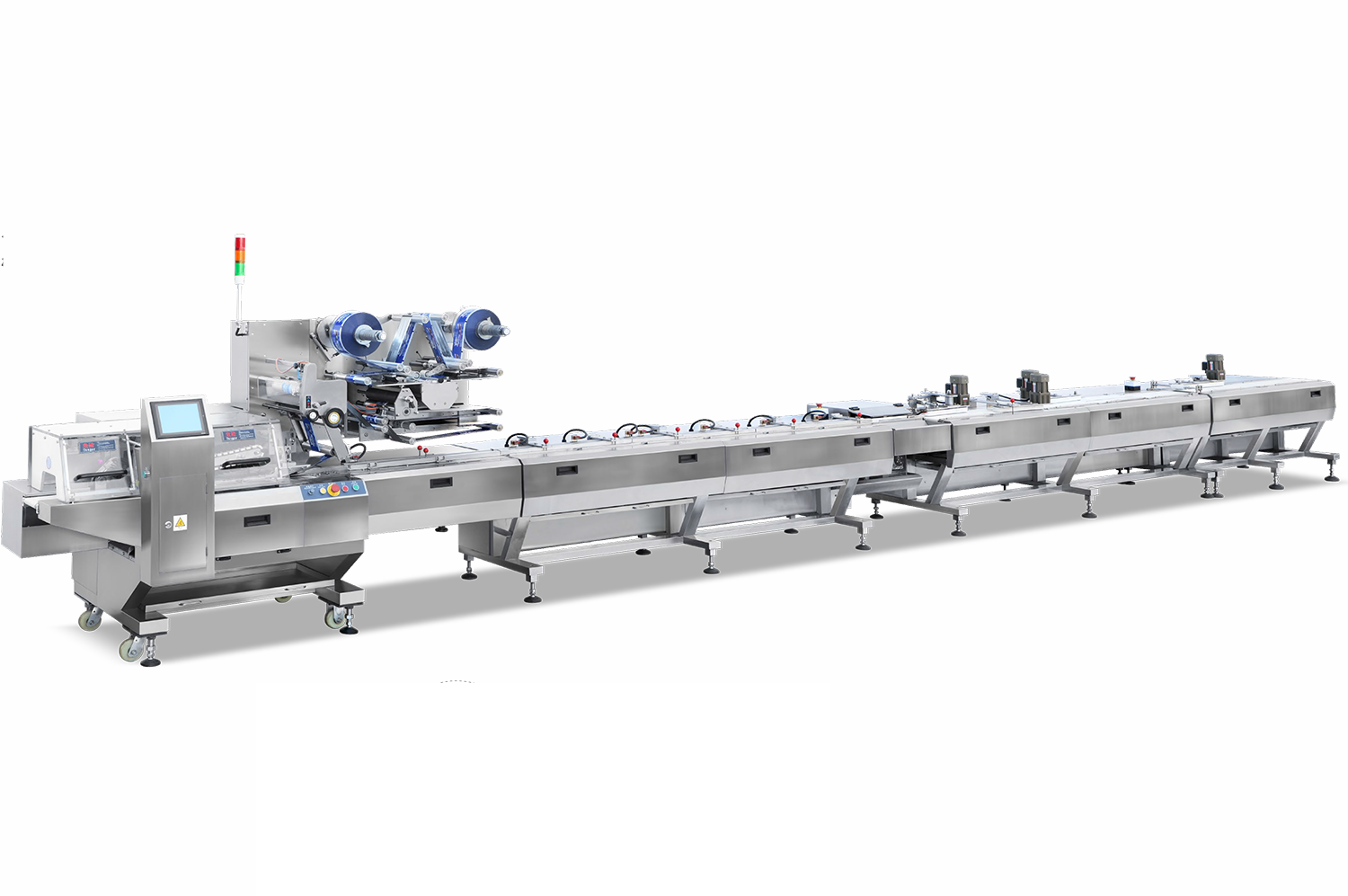

理料线通过合理布局与自动化设备的集成,简化物料搬运路径,减少不必要的等待与搬运时间,直接削减了生产过程中的“搬运浪费”与“等待浪费”。自动化供料系统与仓储的引入,确保物料按需即时配送,避免过度库存,降低了存储成本,提高了资金周转率。

标准化作业,提升作业效率

在理料线上实施标准化作业程序,明确物料摆放规则、取用顺序及数量控制,减少了操作员的决策时间与错误率,提升了作业的连贯性和效率。同时,可视化管理工具的使用,如看板系统,使物料需求与供应状态一目了然,促进了信息的快速传递与响应。

弹性配置,适应多变需求

精益理念下的理料线设计注重灵活性与可扩展性,能够快速适应产品类型变化或生产批量调整,减少了因产品切换导致的生产准备时间。模块化的生产线布局,使得资源可根据实际需求重新配置,有效应对市场波动,提升了整体生产系统的应变能力。

持续改进,追求

理料线的精益实践是一个持续改进的过程,通过定期的流程审核与员工培训,不断识别并去掉浪费点,引入创新技术和管理方法,如5S管理、持续改善圈(Kaizen)活动,激励全员参与,共同推动生产效率与质量的持续提升。

总之,理料线作为精益生产实践的载体,通过流程优化、标准化作业、弹性配置和持续改进等手段,挖掘生产潜力,有效减少浪费,显著提升了企业的运营效率和市场竞争力,是实现制造与快速运营不可或缺的一环。

理料线相关资讯

- 灵活多变的包装解决方案:枕式包装机适应多种产品尺寸的能力

- 化包装新时代:求精包装机的自动化控制与数据追踪能力

- 化包装新时代:求精包装机的自动化控制与数据追踪能力

- 电子行业应用实例:理料线在PCB组装与元器件分拣中的快速运用

- 食品包装新宠:枕式包装机在零食、糖果行业的广泛应用!

- 精密包装解决方案:求精包装机在好品质产品包装中的应用!

- 自动化理料线:制造中物料分拣与输送的创新解决方案!

- 透明膜与印刷膜的封装:枕式包装机的薄膜处理技术

- 快速产能提升:求精包装机在高速生产线上的性能优化策略

- 汽车制造的精益之道:理料线在汽车零部件供应中的准确管理

- 品质与速度的平衡:枕式包装机的高性能伺服驱动系统

- 材料适应性强:求精包装机对各类薄膜、纸板等包装材料的处理能力

- 食品包装新趋势:理料线在食品加工中对卫生与效率的双重保障

- 卫生与安全标准:枕式包装机的清洁设计与食品安全考量

- 环保包装趋势:求精包装机在减少材料浪费与可持续包装方案中的应用

- 设计与布局考量:构建快速理料线的规划原则与空间优化

- 枕式包装机:为产品包装带来革命性变革,开创包装新纪元

- 枕式包装机:科技驱动的包装优化设备,助力企业转型

- 简易操作与维护:枕式包装机的人性化界面与快速维护特点

- 准确计量与封口:求精包装机在粉剂、颗粒物包装中的准确控制技术

- 自动化技术集成:机器人与视觉识别系统在理料线中的应用

- 节能减耗新方向:高效能枕式包装机的绿色包装趋势

- 定制化包装需求:求精包装机如何满足不同产品的个性化包装要求

- 数据追踪与管理:理料线中的物联网技术与实时监控系统